Wie entstehen Grate?

Bei vielen Fertigungsprozessen in der Metallbearbeitung entstehen Körper, die über die gewünschte Werkstückoberfläche hinausragen: Die Grate. Teilweise nimmt man die Entstehung von Graten in Kauf, zum Beispiel beim Gießen oder Schmieden. Oft ist es aber auch gar nicht vermeidbar, Grate zu erzeugen. Das trifft auf spanende Verfahren, aber auch auf die meisten Trennverfahren zu. Insbesondere das autogene Brennschneiden und das Stanzen kommen nicht ohne Graterzeugung aus. Stumpfe Schneiden und verschlissene Stanzwerkzeuge erzeugen sogar noch mehr Grat.

Beim Plasma- oder Laserschneiden lassen sich Grate unter idealen Bedingungen zwar vermeiden. Doch bei dickem Material oder komplexen Konturen ist wieder eine Gratbildung zu beobachten. Selbst beim Laserschneiden lassen sich Grate nicht verhindern, wenn Aluminium zu bearbeiten ist. Nutzt man neuere Plasmaschneidanlagen mit eingeschnürtem Plasmastrahl, muss auch das Zusammenspiel von Parametern wie Schnittgeschwindigkeit, Schneidstrom sowie der Abstand zum Blech exakt abgestimmt sein, wenn man ein gratfreies Ergebnis will.

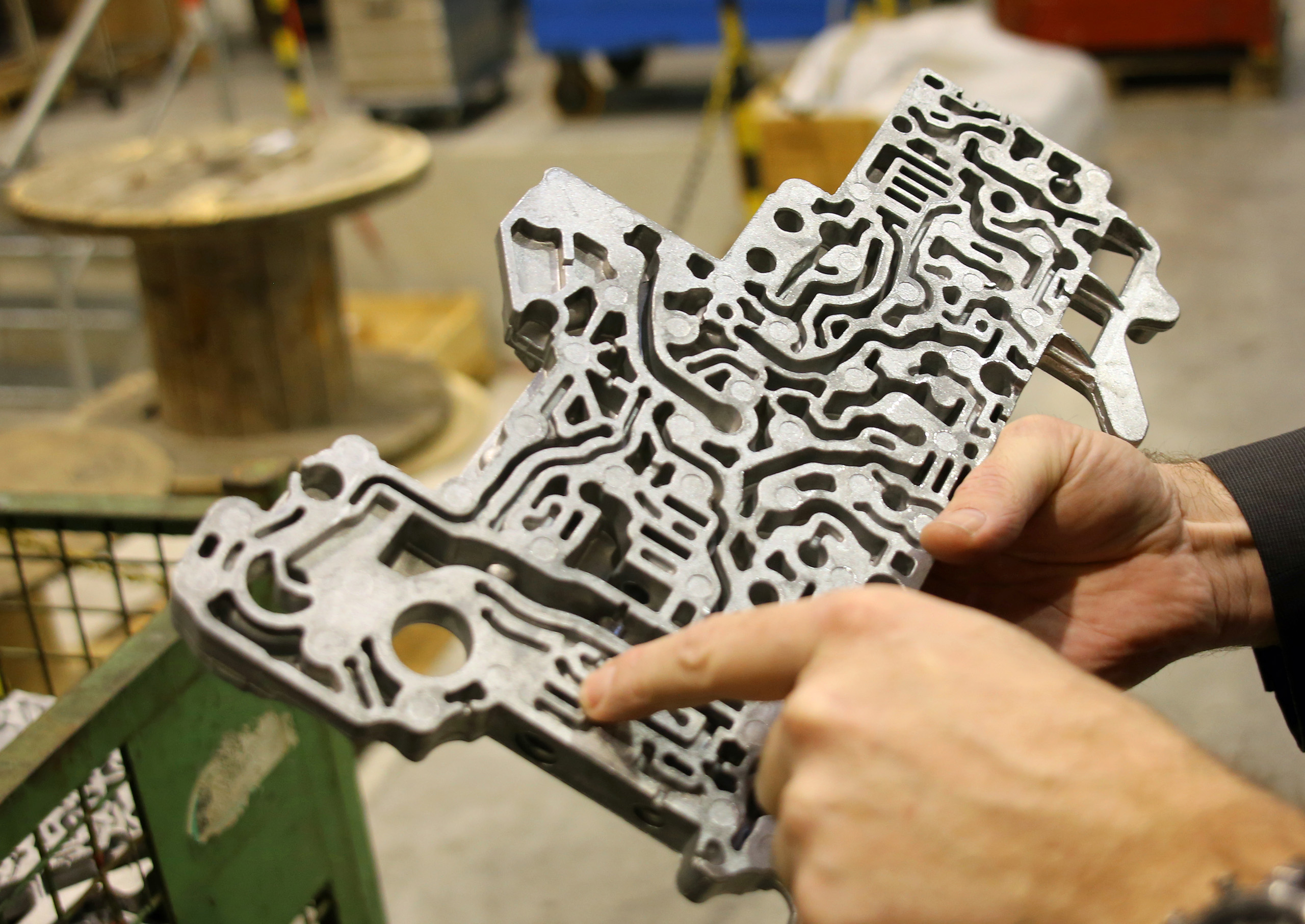

Die Grate entstehen, indem beim Bearbeitungsprozess ein Teil des Grundwerkstoffs verformt wird, aber dennoch am Werkstück verbleibt. Dabei handelt es sich grundsätzlich nicht um eine Formabweichung, sondern um einen unerwünschten Werkstoffanteil, der durch Materialverdrängung entsteht. Bei spanenden und trennenden Verfahren sind es in der Regel spitze, scharfe Werkstoffreste. Die Hitze bei bestimmten Schneidverfahren sorgt außerdem für einen Schmelzaustrieb des Werkstoffs. Wenn dieser geschmolzene Werkstoff die Schneidfuge verlässt und sich am Grundwerkstoff ablagert, können sich ebenfalls Grate bilden.

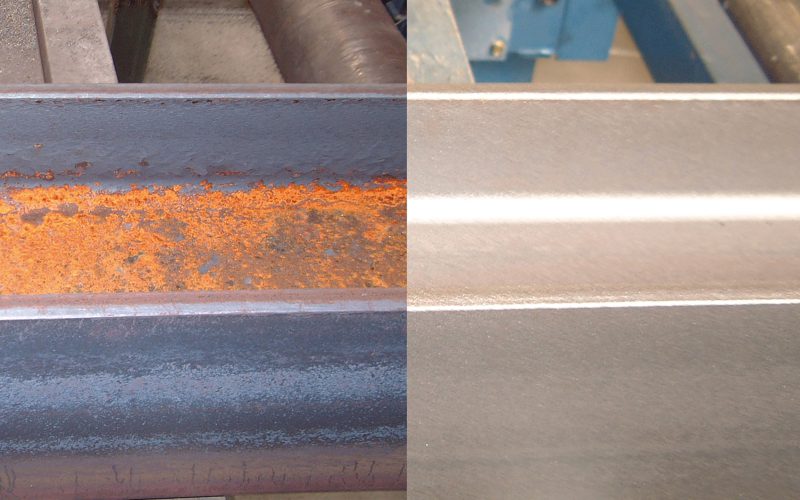

Beim thermischen Schneiden mit Sauerstoff als Schneidgas entsteht neben den Graten auch Schlacke. Diese besteht nicht aus dem Grundwerkstoff, sondern aus seinem Oxidationsprodukt, und verhält sich deshalb auch anders. Zudem bildet sich an den Schnittkanten des Bleches eine Oxidschicht.

Warum ist es wichtig, Grate zu entfernen?

Grate können sowohl den Produktionsprozess als auch in der Anwendung des Endprodukts Schäden verursachen. Während sie noch am Werkstück haften, können sie sich in Werkzeuge wie Richtwalzen oder Umformwerkzeuge hineindrücken. Diese Abdrücke im Werkzeug hinterlassen dann Spuren bei den nachfolgend bearbeiteten Werkstücken. Für Abkantwerkzeuge gilt zudem: Selbst wenn Grate keine Schäden anrichten, erhöhen sie doch den Verschleiß. Auch Präzisionswerkzeuge, beispielsweise Fräser, können durch Grate beschädigt werden.

Ein weiterer Punkt ist die Beschichtung: Grate beeinflussen das elektrische Feld beim Pulverlackieren oder der kathodischen Tauchlackierung. Die Feldlinien bei der Lackabscheidung konzentrieren sich im Beschichtungsprozess auf diese Spitzen, vergleichbar mit einem Blitzableiter. Dort wird dann der Lack unkontrolliert abgeschieden.

Nicht zuletzt können anhaftende Grate die Mitarbeiter verletzen, weil sie scharf und spitz sind. Arbeitshandschuhe bei der Handhabung oder der Montage helfen je nach Gratgröße nur eingeschränkt. Diese Verletzungsgefahr ergibt sich gegebenenfalls auch beim Endprodukt.

Auch das unkontrollierte Ablösen ist mit Gefahren verbunden. Sowohl in Produktionsanlagen als auch im Endprodukt kann ein abgelöster Grat mechanische Schäden oder Kurzschlüsse verursachen. Das kann sicherheitsrelevant werden oder sogar einen Produktrückruf bedeuten.

Welche Methoden gibt es, Werkstücke zu entgraten?

Da die Grate vergleichsweise fest am Werkstück hängen, kann man sie nur mit einem Werkzeug entfernen. Für Bleche bieten sich hier Feilen oder Winkelschleifer an. Allerdings ist diese Handarbeit mühsam und zeitaufwendig. Neben den Handschuhen zum Schutz vor den scharfen Graten benötigen die Mitarbeiter beim Entgraten gegebenenfalls auch Schutzmasken gegen den Schleifstaub.

Dagegen arbeiten Maschinen produktiver und wiederholgenauer. Die Produktionsbetriebe können damit eine konstante Qualität sicherstellen. Je nach Größe und Beschaffenheit der Bleche oder Blechteile kommen dabei ganz unterschiedliche Anlagen infrage:

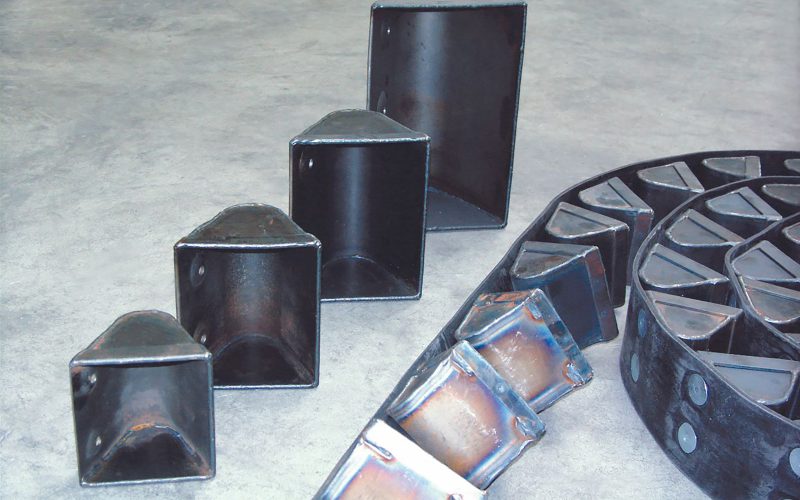

- Das Gleitschleifen oder das Trommelentgraten eignen sich nur für kleine Werkstücke.

- Bürstenentgratmaschinen sind für dünnere Bleche gedacht, bei dickerem Material sind Walzententgratmaschinen besser geeignet.

- Besonders flexibel beim Entgraten von Blechen sind Schleuderrad-Strahlanlagen. Prinzipiell sind der Werkstückgröße und -dicke je nach Anlagentyp keine Grenzen gesetzt. In Versuchen muss in diesen Fällen ermittelt werden, ob sich das Blechbauteil durch die Einbringung der Strahlintensität verzieht.

Das liegt daran, wie der Entgratprozess beim Schleuderradstrahlen abläuft: Die Maschine beschleunigt einen festen Stoff aus vielen sehr kleinen Partikeln. Trifft so ein Partikel auf das Werkstück, bewirkt seine Bewegungsenergie ein Abtragen des Werkstücks. Beim Einhalten eines bestimmten Angriffswinkels wird dabei Material von der Oberfläche abgetragen, optimal sind meistens 45°. Ragt an dieser Stelle ein Grat über die Oberfläche heraus, wird er bevorzugt entfernt.

Was gibt es dabei zu beachten?

Das Wirkprinzip weist zugleich darauf hin, welche weiteren Vorteile das Schleuderradstrahlen bietet. Neben dem Entgraten von Blechen lassen sich weitere Aufgaben im gleichen Arbeitsgang erledigen: Das Entzundern oder Entrosten der Oberfläche erfolgt im gleichen Prozessschritt. Wenn nach einem Schneidvorgang mit Sauerstoff als Schneidgas noch eine Oxidschicht an der Blechkante vorhanden ist, entfernt die Strahlanlage sie ebenfalls. Damit hat man nach dem Strahlprozess eine durchgehend saubere und homogene Oberfläche, nicht nur an den Kanten. Soll eine Stelle nicht von der Strahlanlage bearbeitet werden, kann man sie maskieren. Das ist allerdings mit einem gewissen Aufwand verbunden.

Im Vergleich zu reinen Entgratmaschinen bietet das Schleuderradstrahlen noch weitere Vorteile:

- Der Werkstück-Durchsatz wird je nach Wahl der Maschinengröße höher sein.

- Es können auch komplex geformte Kanten entgratet werden.

- Je nach Einstellung der Turbinenleistung und Ausrichtung der Werkstücke zum Turbinenstahl ist zudem eine gezielte Kantenverrundung an den Blechen möglich.

Fazit

Schleuderrad-Strahlanlagen stehen beim Entgraten von Blechen und Blechteilen nicht unbedingt im Fokus. Das liegt daran, dass diese Maschinen die komplette Blechoberfläche bearbeiten, während Grate nur an den Blechkanten auftreten. Da beim Strahlen aber nicht nur die Grate entfernt werden, sondern gleichzeitig auch andere notwendige Prozesse wie Entrosten oder Entzundern ablaufen, sparen Anwender den zusätzlichen Aufwand für diese Prozessschritte ein. Sofern die Werkstücke sich beim Strahlen nicht verziehen, spricht einiges dafür, auf dieses Verfahren zu setzen.