- 1. Was versteht man unter der Oberflächenbehandlung von Metall?

- 2. Was sind die wichtigsten Gründe, um Metall zu polieren oder zu mattieren?

- 3. Welchen Nutzen hat das Polieren und Mattieren von Metall?

- 4. Welche Methoden wendet man zum Polieren & Mattieren an?

- Fazit: Warum das richtige Oberflächenfinish für Metall entscheidend ist

- FAQ

1. Was versteht man unter der Oberflächenbehandlung von Metall?

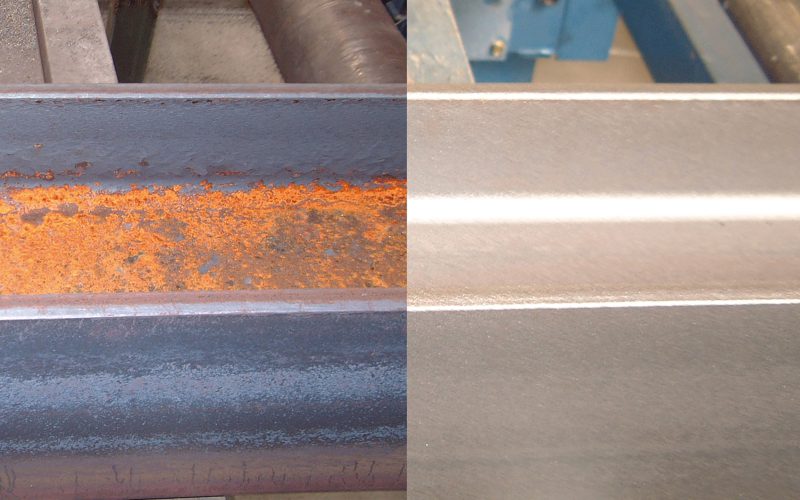

Wenn ein Werkstück aus Edelstahl oder einem anderen Metall gegossen, geschmiedet oder umgeformt wird, befindet es sich noch im Rohzustand. Damit es seine endgültige Bestimmung erfüllen und beispielsweise als Kugellager nahtlos gleiten, als Kolben einen Motor antreiben oder als Türgriff an einem Schrank erstrahlen kann, ist eine weitere Bearbeitung notwendig. Es gibt sehr unterschiedliche Arten der Oberflächenbearbeitung. Meist handelt es sich um das Abtragen größerer oder kleinerer Schichten. Durch Schleifen kann ein Werkstück das richtige Oberflächenfinish erhalten: Es verliert Grate, Unebenheiten und Verunreinigungen wie Rost oder Zunder. Danach wird es auf seinen Einsatz vorbereitet: wahlweise durch Polieren oder Mattieren. Auch die Strahltechnik wirkt sich in den meisten Fällen abtragend aus. Man unterscheidet Druckluftstrahlanlagen, die meist manuell bedient werden von den automatischen Schleuderradstrahlanlagen. Das Strahlmittel, zum überwiegenden Teil bestehend aus vielen millimetergroßen Metallkugeln, wird beschleunigt und gegen die zu behandelnde Oberfläche geschleudert, so dass eine einheitliche Oberfläche entsteht.

2. Was sind die wichtigsten Gründe, um Metall zu polieren oder zu mattieren?

3. Welchen Nutzen hat das Polieren und Mattieren von Metall?

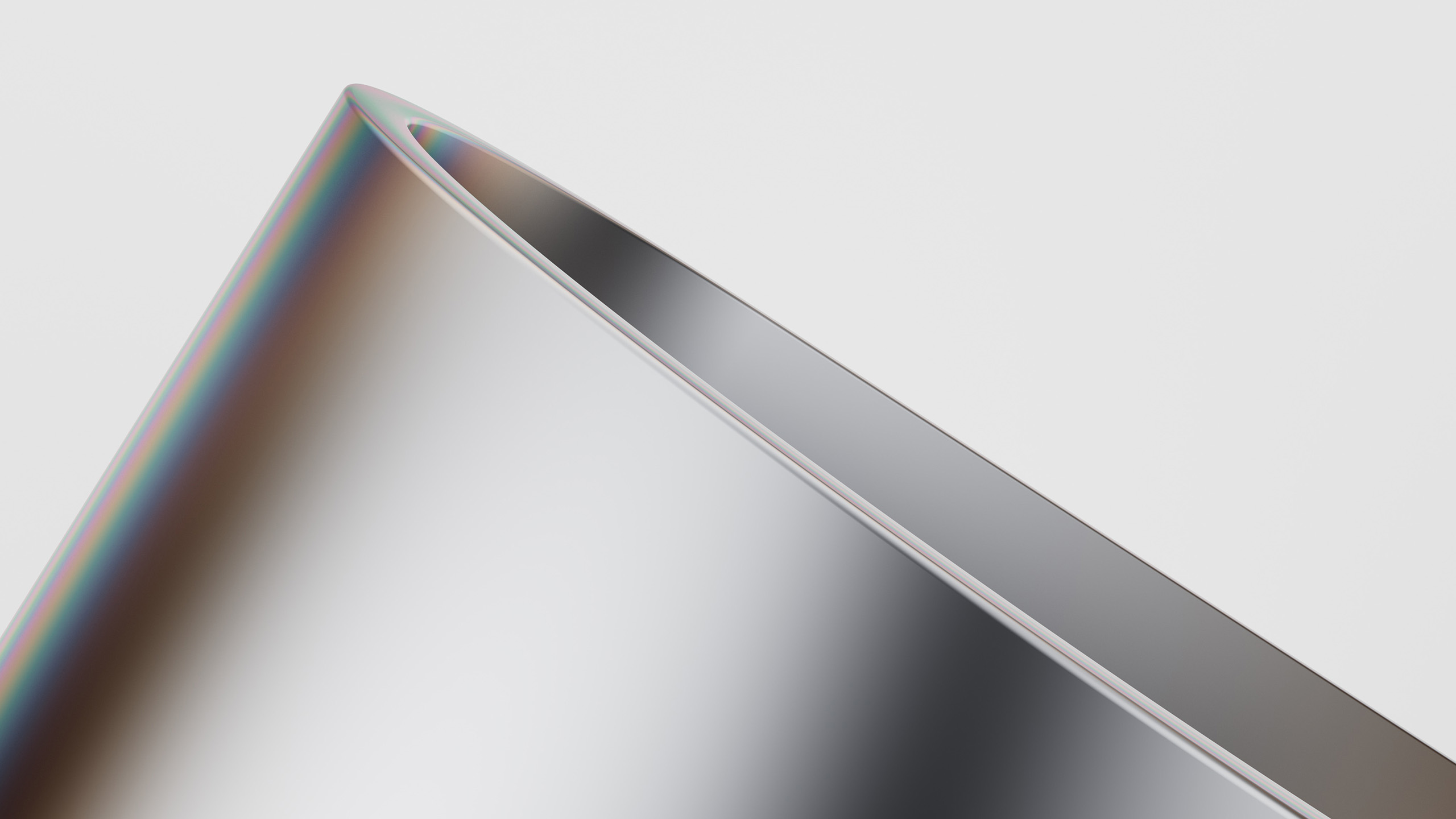

Metall zu polieren zielt darauf ab, eine möglichst geringe Oberflächenrauigkeit bei möglichst geringem Materialabtrag zu schaffen. Daraus ergeben sich zahlreiche Vorteile:

- Weniger Reibung & Verschleiß

- Glatte Oberflächen sorgen dafür, dass mechanische Bauteile besser ineinandergreifen.

- Ergebnis: längere Lebensdauer und zuverlässige Funktion.

- Optimale Haftung für Beschichtungen

- Gleichmäßige Oberflächen verbessern die Haftung von Galvanik, Lackierungen und anderen Beschichtungen.

- Grundlage für Korrosionsschutz, z. B. bei Aluminium-Bauteilen im Fahrzeugbau.

- Sicherheit & Performance

- Hochwertige Oberflächenbearbeitung ist entscheidend für die geforderte Leistung und die Sicherheit vieler Bauteile.

- Schon kleinste Unregelmäßigkeiten können die Funktion beeinträchtigen.

- Hochglanzpolitur als Basis für weitere Prozesse

- Schafft eine Oberfläche, die höchste Anforderungen erfüllt.

- Dient oft als Vorbereitung für nachfolgende Bearbeitungsschritte.

- Dekorativer Nutzen

- Polieren und Mattieren dienen nicht nur der Technik, sondern auch der Optik:

- Zierleisten, Griffe, Schmuckelemente

- Betonung des Designs von Möbeln und Fahrzeugen

- Traditionell in der Schmuckindustrie für Edelmetalle genutzt.

- Polieren und Mattieren dienen nicht nur der Technik, sondern auch der Optik:

- Einsatz in der Massenfertigung

- Polier- und Mattierprozesse erfolgen meist durch spezialisierte Maschinen und Anlagen.

4. Welche Methoden wendet man zum Polieren & Mattieren an?

Manuelles Polieren

Kleine Metallteile lassen sich in der Regel per Hand polieren, beispielsweise mit Aufsätzen für Handbohrmaschinen. Diese Methode eignet sich besonders für Einzelstücke oder kleine Werkstückauflagen.

Maschinelles Polieren

Sollen größere Bauteile poliert oder mattiert werden, setzen kleinere und mittlere Betriebe spezielle Maschinen ein. Im industriellen Maßstab erfolgt die Bearbeitung teilweise auch per Strahltechnik auf größeren Anlagen. Beim mechanischen Polieren wird ein loses Schleifmittel mit Druck über die Oberfläche gezogen, wodurch Unebenheiten abgetragen werden. Gleichzeitig verbindet sich die eingesetzte Polierpaste durch den hohen Energieauftrag mit der Werkstückoberfläche, sodass eine besonders glatte Struktur entsteht. Auf diese Weise kann exakt die Rauigkeit erreicht werden, die für die jeweilige Anwendung vorgegeben ist.

Stationäre Maschinen für größere Stückzahlen

Für die Bearbeitung größerer Stückzahlen stehen unterschiedliche stationäre Maschinen wie CNC-Poliermaschinen, Kontaktpoliermaschinen oder Hochglanzpoliermaschinen zur Verfügung. Diese ermöglichen eine gleichmäßige und reproduzierbare Oberflächenqualität.

Verschiedene Finishs

Je nach gewünschtem Ergebnis kommen unterschiedliche Finishs zum Einsatz. Beim sogenannten Linien-Finish bewegen sich feinkörnige Schleifbänder stets in eine Richtung. Dadurch entstehen feine, parallele Striche, die vor allem bei dekorativen Metallblechen, etwa für Verblendungen, beliebt sind.

Soll die Oberfläche hingegen besonders glänzend erscheinen, ohne eine erkennbare Ausrichtung, wird ein richtungsloses Finish angewendet. Dieses lässt sich durch exzentrisches oder orbitales Schleifen erreichen.

Wenn eine matte Oberfläche gewünscht ist, kommt das Satinieren, auch Bürsten genannt, zum Einsatz. Dabei sorgen spezielle Drehbürsten für ein mattes bis mattglänzendes Schliffbild, dessen Feinheit durch die Körnung des Schleifmittels bestimmt wird. Gebürstete Oberflächen haben meist eine dekorative Funktion.

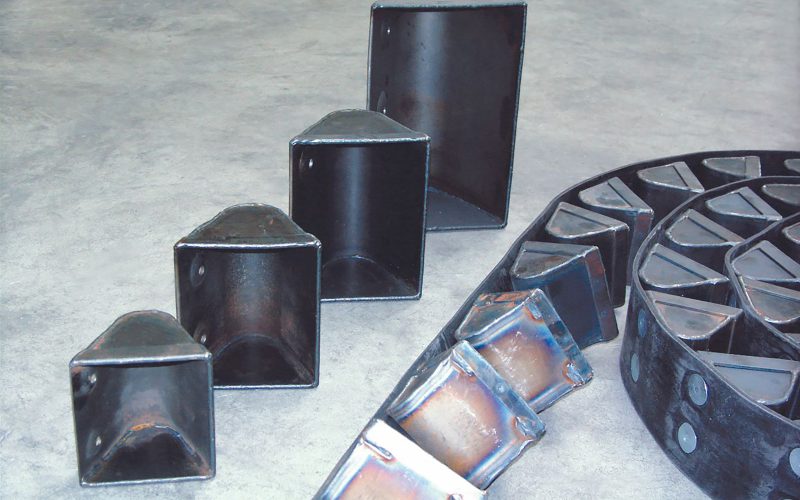

Finish-Strahlen in der Industrie

In der industriellen Serienfertigung wird häufig das Finish-Strahlen angewandt, um große Stückzahlen wirtschaftlich und präzise zu bearbeiten. Dabei kommen je nach Werkstück unterschiedliche Strahlanlagen zum Einsatz: Schrauben und Nieten werden meist in Trommel- oder Muldenband-Strahlanlagen bearbeitet, während für große Teile wie Schweißkonstruktionen oder Profile Hängebahn- oder Rollenbahn-Strahlanlagen verwendet werden.

Entscheidend für die Qualität des Ergebnisses sind die Beschaffenheit und Art des Strahlmittels – rund, eckig oder granular, sowie dessen Körnung. Besonders feine Strahlmittel unter 0,4 Millimetern eignen sich optimal für das Polierstrahlen. Welches Verfahren eingesetzt wird, hängt stets von der Form, Größe und dem Material des Werkstücks ab.

Fazit: Warum das richtige Oberflächenfinish für Metall entscheidend ist

Bauteile erfüllen immer einen spezifischen Zweck, der häufig an Sicherheitsanforderungen gekoppelt ist. Ob Metall strahlen, schleifen oder Metall polieren: Das Oberflächenfinish ist ein essenzieller Schritt auf dem Weg zur bestmöglichen Qualität und Lebensdauer. Aber auch wenn es um optische Effekte für ein gelungenes Design geht, ist die perfekte Oberflächenbearbeitung des Metalls wichtig. Die Wahl des passenden Werkzeugs oder der passenden Anlage hängt hierbei von den jeweiligen Anforderungen und vom Werkstück selbst an. Das Finish-Strahlen mit geeigneten Strahlanlagen führt zu optimalen Ergebnissen, wenn große Stückzahlen in hoher Qualität gefertigt werden sollen.

FAQ – Häufig gestellt Fragen zu Metall polieren & mattieren

Was ist der Unterschied zwischen Polieren und Mattieren von Metall?

Polieren von Metall zielt darauf ab, eine besonders glatte und glänzende Oberfläche zu erzeugen. Beim Mattieren hingegen wird die Oberfläche bewusst aufgeraut, um ein mattes oder seidenglänzendes Finish zu erzielen – häufig für dekorative Zwecke wie Möbel, Zierleisten oder Edelstahlfronten.

Welche Methoden gibt es, um Metall zu polieren oder zu mattieren?

Metall kann manuell mit Polierpaste und Werkzeugaufsätzen bearbeitet werden, etwa bei Einzelstücken. Für größere Stückzahlen kommen CNC-Poliermaschinen, Kontaktpoliermaschinen oder Hochglanzpoliermaschinen zum Einsatz. Auch Verfahren wie Linien-Finish, richtungsloses Finish oder Satinieren (Bürsten) sind gängige Methoden, je nach gewünschtem Oberflächenergebnis.

Wann setzt man Strahlanlagen beim Polieren oder Mattieren von Metall ein?

Strahlanlagen werden insbesondere in der industriellen Serienfertigung genutzt, wenn große Stückzahlen effizient bearbeitet werden sollen. Schrauben und Nieten laufen meist in Trommel- oder Muldenband-Strahlanlagen, während große Bauteile wie Schweißkonstruktionen oder Profile in Hängebahn- oder Rollenbahn-Strahlanlagen behandelt werden.

Für welche Anwendungen eignet sich ein Linien-Finish, Satinieren oder Hochglanzpolieren?

- Linien-Finish: beliebt bei dekorativen Metallblechen, z. B. für Verblendungen oder Fassadenelemente.

- Satinieren/Bürsten: erzeugt matte bis mattglänzende Oberflächen, oft bei Edelstahl in Küche oder Möbelbau.

- Hochglanzpolitur: ideal für Bauteile, die höchste Präzision erfordern, sowie für Schmuck oder Designobjekte.