Oberflächenrauheit in der Metallbranche – Welche Rolle spielt die Rauheit für den Fertigungsprozess?

Rein Wissenschaftlich ausgedrückt bezeichnet Rauheit die Unebenheiten der Oberflächenhöhe und damit letztendlich wie eben, wellig oder zerklüftet eine Oberfläche ist. Wie es um die Rauheit einer technischen Oberfläche bestellt ist, hängt in hohem Maße von den vorgelagerten Fertigungsverfahren und bisher durchgeführten Bearbeitungsschritten ab. Nicht nur im Bereich Adhäsion oder Dekoration spielt die Struktur der Oberfläche eine wichtige Rolle, auch im Bereich der Tribologie, also wenn sich Oberflächen gegeneinander bewegen.

Bei technischen Anwendungen, bei denen spätere Prozessschritte wie Verklebungen oder dekorative Beschichtungen mit der Oberfläche interagieren müssen, spielt deren geometrische Strukturierung, deren Topologie, eine wichtige Rolle. Denn auch wenn es für das bloße Auge in der Regel nicht sichtbar ist, erscheinen Oberflächen, wenn sie nicht außerordentlich fein bearbeitet wurden, unter dem Mikroskop so uneben wie ein Gebirge. Wie in der freien Natur gibt es auch bei technischen Oberflächen eher glatte, regelmäßige und hügelige Oberflächen mit wenig Spitzen und Kanten oder wild zerklüftete gebirgige Oberflächen. Das Verständnis gibt es hiervon auch beliebige Mischformen. Festzuhalten ist, dass technische Oberflächen stets eine Oberflächentopografie aufweisen.

Messung der Rauheitskennwerte Ra und Rz

Um die Rauheit einer Oberfläche aus technischer Sicht reproduzierbar charakterisieren zu können, sind exakte Definitionen bezüglich des Messverfahrens und dessen Anwendung notwendig. Weit verbreitet und in vielen Konstruktionszeichnungen vorgegeben, sind mechanisch gemessene Rauheitswerte, die mit einem sogenannten Tastschnittgerät aufgenommen werden. Während eines solchen Meßvorganges gleitet eine feine, hochpräzise Abtastnadel ähnlich eines Tonabnehmers bei einem klassischen Plattenspieler auf der Oberfläche, wobei die Ausschläge in Z-Richtung messtechnisch erfasst werden. Früher dienten hierzu spezielle Präzisionsmeßuhren, heutzutage werden die Bewegungen der Nadel digital ausgewertet. Gerade die gemittelte Rautiefe Rz ist als ein Relikt dieser Zeit anzusehen, als solche Messungen ohne elektronische Unterstützung stattfinden mussten. Die gemittelte Rautiefe ist deshalb der Mittelwert aus Einzelrautiefen von fünf aufeinanderfolgenden Einzelmessstrecken. Seit der DIN EN ISO 4287:1997 ist allerdings Rz kein ISO Kennwert mehr, was jedoch nichts daran ändert, dass der Wert immer noch herangezogen wird.

Der Ra-Wert hingegen ist der modernere und heute gebräuchlichere Messwert, hierbei werden die Spitzen und Tiefen innerhalb einer Messstrecke erfaßt um daraus die mittlere Rauheit der Metalloberfläche zu erhalten, diese wird als Abweichung von einer virtuell gezogenen Mittellinie angegeben. Solche Messungen können entweder mechanisch mit einem Profilometer oder einem Laserscanner erfolgen.

Wichtig zu betonen ist, dass diese beiden Messwerte keine Aussage über das tatsächliche Relief einer Oberfläche zulassen. Es können also in Bezug auf die Verteilung von Höhen und Tiefen unterschiedliche Oberflächenstrukturen zu einem identischen Ra oder Rz Wert führen. Oberflächen mit gleichen Ra- oder Rz-Werten sehen also weder zwangsläufig ähnlich aus noch müssen sie eine vergleichbare Oberflächentopologie aufweisen. Außerdem führen beide Verfahren Linienmessungen durch, das bedeutet die Ergebnisse beziehen sich nur auf eine im Vergleich zur Bauteilausdehnung sehr dünne Linie. Nur wenn es sich um eine optisch homogene und gleichmäßig bearbeitete Oberfläche handelt, deren Vorprozesse bekannt sind, haben diese Werte eine über den direkten Messbereich hinausgehende Aussagekraft. Um die tatsächliche Topologie einer Oberfläche erfassen zu können, müssen flächige, ortsaufgelöste Messungen erfolgen. Bestehen Zweifel an der Homogenität der Rauheit sollten die Messungen in unterschiedlichen Bereichen wiederholt werden. Grundsätzlich muss bei der Interpretation von Tastschnittverfahren stets die maximale Rautiefe Rt oder Rmax interpretiert werden. Hierbei handelt es sich um die maximale vertikale Differenz zwischen der tiefsten Tiefe und der höchsten Spitze innerhalb der Gesamtmessstrecke. Dieser Wert ist im Gegensatz zu Ra und Rz ein absoluter, tatsächlich gemessener Wert. Es ist davon auszugehen, dass die Oberfläche umso uneinheitlicher ist, je größer dieser Wert ist und je stärker er von den Ra- oder Rz-Werten abweicht.

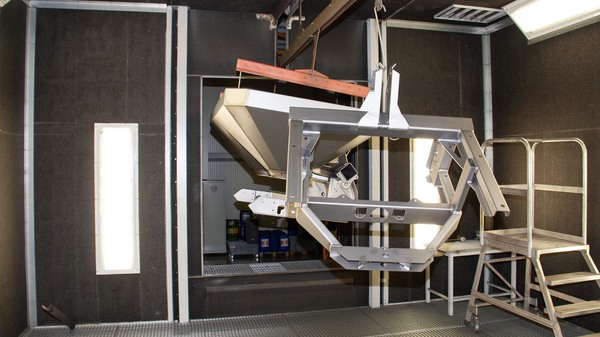

Bei der Auslegung einer Schleuderradstrahlanlage kann durch die Anordnung und Anzahl der Turbinen gewährleistet werden, dass selbst komplexe Geometrie wie diese Baugruppen zuverlässig gestrahlt werden.

Bild: CB

Visuelle Auswertung von Rauuheit

Die technischen Eigenschaften von Oberflächen lassen sich aber auch visuell durch das menschliche Auge beurteilen. Auch wenn hier eine gewisse Subjektivität zu berücksichtigen ist und der Übungsgrad des Betrachters eine große Rolle spielt, lassen sich doch insbesondere die Eigenschaften der Fläche als Ganzes erfassen, ein erheblicher Vorteil gegenüber den zuvor geschilderten Messverfahren. Ein solcher visueller Test ist in der Regel schneller durchzuführen, als die Rauheit mit einem Tastschnittgerät zuverlässig zu ermitteln. Insbesondere in den Händen eines erfahrenen und sorgfältigen Mitarbeiters kann eine solche visuelle Bewertung eine sehr treffsichere Aussage erlauben. Ein bekanntes Verfahren hierfür ist der sogenannte Rugotest. Ähnlich wie Farbtafeln bei der Bewertung von Farbnuancen eingesetzt werden, kommen hier Substrate mit Vergleichsoberflächen mit definierten Eigenschaften zum Einsatz. So können hier zum Beispiel gefräste oder anderweitig mechanisch bearbeitete Probenstücke mit unterschiedlichen Rauheiten zum Vergleich herangezogen werden.

Oben links ist ein unbehandeltes Probe-Werkstück zu sehen, rechts wurde nicht gleichmäßig oder nicht ausreichend lange gestrahlt. Die Teile links und rechts unten sind gleichmäßig mit unterschiedlichen Parametern gestrahlt. Rechts ist ein entsprechend SA3 gestrahltes und lackiertes Bauteil zu sehen.

Bild: CB

Digitale Charakterisierung von Rauheit und Oberflächenprofil mit Mikroskopen

Inzwischen ergänzen moderne optische Messverfahren mit Mikroskopen und digitaler Auswertung der Oberflächentopographie die Charakterisierungsmöglichkeiten von Oberflächen. Die Vorteile solcher ganzheitlichen Messverfahren gegenüber den Tastschnittverfahren liegt insbesondere darin, dass gerade wenn es um die visuellen oder auch adhäsiven Eigenschaften einer Oberfläche geht, Werte wie Ra oder Rz nur bedingt aussagekräftig sind, da sie wie schon angesprochen auf Basis des Meßprinzips keine geometrische Einschätzung der Oberflächentopologie erlauben.

Was sagen die Rauheitswerte über die Oberflächenbeschaffenheit aus?

Grundsätzlich lassen sich anhand der Rauheitswerte einer Oberfläche Rückschlüsse auf deren Entstehung ziehen, denn jedes Verfahren zum Herstellen eines Halbzeugs, einer Geometrie oder Oberfläche hinterlässt charakteristische Rauheitswerte und Strukturen. Die Rauheitsklassen nach DIN EN ISO 1302 bieten eine gute Übersicht über das, was mit verschiedenen Bearbeitungsverfahren möglich ist – auch wenn sie inzwischen offiziell durch die ISO-Normenreihe ISO 21920-1 bis 3 ersetzt wurde. Aufgrund ihrer langjährigen Anwendung ist die DIN EN ISO 1302 in der Praxis aber durchaus noch sehr präsent. Trotzdem ist es ratsam, sich mit der neuen ISO 21920 zu beschäftigen, insbesondere weil die funktionsgerechte Charakterisierung von Oberflächen deutlich weiterentwickelt wurde.

Es ist wichtig, gestrahlte Bauteile von Strahlmittelresten zu befreien, unter dem Gitter im Boden befindet sich eine Rückführvorrichtung für das Strahlmittel. Eine gute und gleichmäßige Beleuchtung hilft bei der Begutachtung des Strahlergebnisses.

Bild: CB

Rauheitsklassen und Bearbeitungsverfahren

Der Kokillenguss liefert mit einem N-Wert von 10 und einem Ra-Wert von 12,5 eine ausgesprochen grobe Oberfläche. Um ein Vielfaches glatter und ebenmäßiger ist das sogenannte Schruppen, ein spanendes Bearbeitungsverfahren mit hohen Vorschub- und Schnittgeschwindigkeiten. Solche Oberflächen erfüllen die Rauheitsklasse N8 und weisen Ra Werte von etwa 3,2 auf. Generell gelten die Rauheitsklassen N8 und auch N7 als grobe Oberflächen, darunter gilt eine Oberfläche als nicht bearbeitet. Erst ab dem Schleifen spricht man von einer feinen Oberfläche. Bei der ersten Stufe, dem Grobschleifen, werden RA Werte von 0,8 erreicht. Vom Vorschleifen bis hin zum Feinschleifen wird die Oberfläche immer glatter, beim Feinschleifen liegen die Ra Werte bei 0,2 und die Rauheitsklasse bei N4. Als poliert gelten Oberflächen ab den Rauheitsklassen N3 bis N1. Bemerkenswert ist, dass selbst beim Ultrafeinschleifen und Ra-Werten von 0,1 µm noch Bearbeitungsspuren sichtbar sind. Diese verschwinden erst ab einem Ra-Wert von 0,025. Den Endpunkt der spannenden Bearbeitung markiert das Ultrapräzisions-Diamantdrehen mit einem Ra Wert von 0,0002.

In den jeweiligen Rauheitsklassen sind auch stets die jeweiligen Rt Werte definiert, so sind bei einer N8 Rauheitsklasse RT Werte von bis zu 25 µm zulässig, bei einer N3-Rauheitsklasse nur 0,1 µm.

| N | Ra / µm | Max Rauhtiefe Rt μm | Bemerkung |

|---|---|---|---|

| 0,002 | 0,2 | Ultrapräzisionsdiamantdrehen | |

| 1 | 0,025 | 0,4 | keine sichtbaren Bearbeitungsspuren |

| 2 | 0,05 | 0,8 | - |

| 3 | 0,1 | 1,6 | Ultrafeinschleifen |

| 4 | 0,2 | 3,2 | Feinschleifen |

| 5 | 0,4 | 6,4 | Vorschleifen |

| 6 | 0,8 | 16 | Grobschleifen |

| 7 | 1,6 | 25 | Schlichten |

| 8 | 3,2 | 40 | Schruppen |

| 9 | 6,3 | 63 | - |

| 10 | 12,5 | 100 | Kokillenguss |

| 11 | 25 | - | |

| 12 | 50 | - |

Tabelle 1: Hier werden die Rauheitsklassen den Bearbeeitungsverfahren gegenübergestellt.

Oberflächenrauheit in der Fertigungstechnik

Aus Gründen der Wirtschaftlichkeit und Produktivität sollte ein Konstrukteur immer die für seine Anwendung geringstmögliche Oberflächengüte in seine Zeichnung eintragen. Denn jeder weitere Bearbeitungsschritt bis hin zum Polieren lässt die Produktionskosten erheblich ansteigen. Unterschieden werden insbesondere tribiologische Anforderungen zum Beispiel bei Gleitpaarungen. Gleitet eine Welle in einem Lager, müssen die Rauheit aber auch das Oberflächenprofil so ausgebildet sein, dass die Ausbildung eines kontinuierlichen Schmierfilms möglich ist und übermäßige Erwärmung durch Reibung verhindert wird. Eine weitere funktionale Anforderung bezieht sich auf das Gegenteil, wenn eine gewisse Oberflächenrauheit erwünscht ist, um die Haftfestigkeit von Verklebungen oder Beschichtungen zu verbessern.

Für Kleinteile eignen sich Muldenbandstrahlanlagen, hier werden die Bauteile durch eine Art Förderband umgewälzt und so dem Strahlmittel ausgesetzt. Nach einer gewissen Zeit sind alle Bauteile gleichmäßig gestrahlt. Hierfür dürfen die Bauteile nicht zu groß und schwer sein.

Bild: CB

Die drei Haftmechanismen

Bei einer dekorativen Beschichtung, also zum Beispiel eine Lackierung, muss die Oberfläche homogen und glatt genug sein, so dass sich die Substratsstruktur nicht durch die Beschichtung abzeichnen kann. Gleichzeitig sollte sie aber eine gewisse Rauheit aufweisen, denn diese wiederum verbessert die Haftung der Beschichtung. Diese Haftfestigkeit basiert auf drei Mechanismen, zum einen auf den chemischen und physikalischen Bindungskräften, die zwischen den Molekülen und Atomen wirken. Hinzu kommt außerdem die mechanische Verklammerung, die durch die Verzahnung der ausgehärteten Schicht mit dem Substrat stattfindet.

Darüber hinaus hat die Rauheit und auch die Geometrie der Unebenheiten Einfluss auf die Oberflächenenergie und hat somit neben der Sauberkeit und den grundsätzlichen physikalisch-chemischen Eigenschaften eines Substrates Einfluss darauf, ob eine Oberfläche gut benetzbar ist. Das wiederum ist eine wichtige Voraussetzung für jede Art der Beschichtung oder Verklebung.

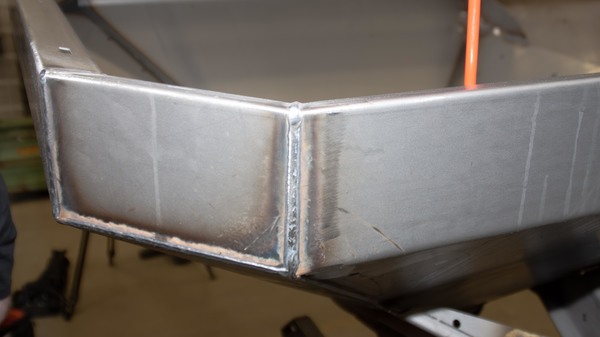

Nur wenn die Oberfläche gleichmäßig und gründlich vorbehandelt wurde, sind bei solchen Schweißbauteilen mit komplexen Geometrien gleichmäßige und vor allem langlebige Beschichtungen möglich. Nicht zuletzt die Glättung und Beseitigung von Graten sowie die Kantenverrundung spielt hierbei eine wichtige Rolle.

Bild: CB

Visuelle Anforderungen

Natürlich gibt es aber auch visuelle Anforderungen an die Rauheit und Homogenität von Oberflächen. Sichtflächen von Maschinen oder Bauteilen müssen in aller Regel eine vom Hersteller definierte und gewünschte qualitative Anmutung aufweisen. Um diese zu erreichen, spielt die Oberfläche unter der dekorativen Beschichtung eine entscheidende Rolle. Je glatter und glänzender die Beschichtung ist, desto wichtiger ist eine homogene, glatte Oberfläche, da schon kleine Unregelmäßigkeiten sich bis zur Lackoberfläche auswirken können. Wie viel ein Lack diesbezüglich kaschieren kann, ist sehr unterschiedlich, so können Strukturlacke durchaus gröbere Oberflächen verbergen, während Hochglanzlacke sehr sensibel sind. Grundsätzlich gibt es zwei Möglichkeiten, eine optisch hochwertige Oberfläche zu erzeugen. Eine nur wenig bearbeitete Oberfläche kann mit mehreren Schichtsystemen zum Beispiel mit einer einebenden Grundierung oder Spachtel- und Füller-Systemen sowie hohen Lackschichtdicken mit einer speziell dafür ausgelegten Rezeptur geglättet werden. Oder die Oberfläche wird mechanisch bearbeitet. In der Praxis kommen in der Regel Kombination einer mechanischen Vorbehandlung und entsprechend darauf abgestimmter Beschichtungssysteme zum Einsatz. Grundsätzlich bietet das Strahlen eine sehr wirtschaftliche und effektive Möglichkeit, Oberflächen gleichmäßig und kostenoptimiert vorzubehandeln. Die EN ISO 12944-4 definiert in diesem Zusammenhang vier relevante Vorbereitungsgrade für des Verfahren „Strahlen“.

| Vorbereitungsgrad | Wesentliche Merkmale der Oberfläche |

|---|---|

| Sa 1 | Lose Verunreinigungen sind entfernt |

| Sa 2 | Nahezu alle Verunreinigungen sind entfernt |

| Sa 2,5 | Nur noch schattenhafte Verunreinigung erkennbar |

| Sa 3 | Einheitliche regelmäßige metallische Oberfläche |

Tabelle 2: Der Vorbereitungsgrad ist wichtig für die spätere Weiterverarbeitung nd welche Oberflächengüte erreicht werden kann.

Die Tabelle zeigt, dass für eine anschließende Lackierung mindestens die SA Klasse 2,5 erreicht werden muss, bei höheren Ansprüchen an die Appearance sogar SA 3. Ein Vorteil bei Strahlprozessen ist außerdem, dass stets auch eine Entgratung von Kanten stattfindet und so die bei Lacken problematische sogenannte Kantenflucht reduziert wird. Grundsätzlich gilt, je schärfer eine Kante, desto dünner ist die sich direkt über dieser Kante ausbildende Lackschicht nach dem Trocknen und desto anfälliger ist dieser Bereich später für Korrosionsschäden.

Manuelles oder automatisiertes Strahlen

Wird ein Strahlprozess angestrebt, um die gewünschte Oberflächengüte herzustellen, so gilt es zu entscheiden, ob ein manueller oder automatisierter Strahlprozess geeignet ist. Vorteilhaft bei manuellen Strahlprozessen sind relativ niedrige Investitionskosten, auch ist die Größe und Geometrie der zu strahlenden Bauteile in sehr weiten Grenzen flexibel. Allerdings ist die Arbeit im Vollschutz in der Strahlkabine sowohl anstrengend als auch zeitintensiv. Noch dazu ist das Ergebnis des Strahlprozesses in Bezug auf Homogenität und ausreichende Oberflächenbearbeitung sehr stark von der Arbeitsweise und Erfahrung des Strahlers abhängig. Manuelle Strahlprozesse arbeiten häufig mit dem Druckluftstrahlverfahren, wofür erhebliche Kapazitäten im Bereich der Drucklufterzeugung notwendig sind. Noch dazu ist Druckluft ein sehr teurer Energieträger - das gilt umso mehr in Zeiten hoher Energiepreise.

Eine Alternative zum Druckluftstrahlen ist das Schleuderradstrahlen. Dabei wird durch ein sich drehendes Schaufelrad Strahlmaterial beschleunigt und in Richtung des zu strahlenden Objektes geschleudert. In der Regel werden mehrere solcher Strahlturbinen in einer Anlage so angeordnet, dass sämtliche Bereiche eines zu strahlenden Bauteiles erfasst werden können. Sobald sich das oder die Bauteile in der Anlage befinden, erfolgt der Strahlprozess vollständig automatisiert und findet bei ordnungsgemäßer Fahrweise der Anlage sehr reproduzierbar statt. Allerdings können stets nur Bauteile verarbeitet werden, für die eine solche Schleuderradstrahlanlage in Bezug auf Größe und Geometrie konstruiert und optimiert wurde.

Automatisierte Strahlverfahren sind sehr gut geeignet, um Schweißnähte zu glätten und Schweißperlen sowie Schmauchspuren des Schweißprozesses gleichmäßig zu entfernen.

Bild: CB

Hohe Parametervielfalt beim Strahlen

Das Prinzip eines Strahlprozesses klingt zunächst einmal sehr einfach, es werden Partikel auf eine Oberfläche beschleunigt. Über die Eigenschaften dieser Partikel wie Gewicht, Festigkeit, Größe und Geometrie sowie ihre Geschwindigkeit, also ihre kinetische Energie, lässt sich das Ergebnis in einem sehr breiten Bereich steuern. Grundsätzlich muss die Masse des Strahlmittels, also die Korngröße, aber auch Abwurfgeschwindigkeit so eingestellt wird, auf das Substrat und vor allem dessen Materialstärke abgestimmt werden, ansonsten kann die Krafteinwirkung des Strahlmittels zu Verformungen führen.

Großen Einfluss auf die Rauheit der Oberfläche hat weiterhin die Form des Strahlmittels, zum Beispiel ob es kantig oder rund ist. Sollen zum Beispiel Zinkoberflächen für eine anschließende Beschichtung vorbereitet werden, setzt man häufig kantiges Strahlmittel beim sogenannten Sweepen ein, um möglichst viele Angriffspunkte für die Lackschicht zu erzeugen, sich mit dem Untergrund zu verklammern. Mineralische Strahlmittel sind recht häufig bei manuellen Strahlprozessen in der Anwendung, sie sind in der Anschaffung relativ günstig, führen aber zu einer hohen Staubbelastung und hohem Anlagenverschleiß, zugleich verwandelt sich das Strahlmittel sehr schnell in Staub. Gerade in automatisierten Strahlprozessen, sogenannten Schleuderradstrahlanlagen, kommen häufig Strahlmittel aus Stahl oder Edelstahl zum Einsatz. Strahlen kann aber auch sehr sanft sein, es gibt weiche Strahlmittel wie zum Beispiel Walnussschalen, die oberflächliche oder hartnäckige Verschmutzungen abtragen, aber das Substrat unangetastet lassen. Es gibt vielfältige Möglichkeiten, auch sehr glatte und dekorative Oberflächen Strahlverfahren zu erreichen. Zum Beispiel können Glasperlen oder weiche Materialien wie Aluminium eingesetzt werden, um zu mattieren oder polieren. Insofern sind Strahlprozesse ausgesprochen vielseitig.

Mehrachsig aneinanderstoßend Schweißnähte, eine grundsätzlich komplexe Geometrie und Hinterschneidungen sind für automatisierte Strahlprozesse kein Problem. Für ein manuellen Beschichtungsprozess wäre es eine große Herausforderung, jeden Quadratzentimeter gleichmäßig zur Strahlen.

Bild: CB

Kurze Zusammenfassung und Fazit

Metall aufzurauen klingt zunächst nach einem trivialen Prozess, das gilt aber nicht für industrielle Prozesse, bei denen Reproduzierbarkeit und Ergebnissicherheit entscheidend für die erzielbare Qualität ist. Weit verbreitet ist die Messung von Rauheitswerten mit Tastschnittverfahren, bei denen die Oberflächeneigenschaften vereinfacht als rechnerische Mittelwerte dargestellt werden. Diese Vereinfachung führt dazu, dass Oberflächen mit identischen Ra- oder Rz-Werten nicht zwangsläufig ein ähnliches Oberflächenprofil und damit gleiche Eigenschaften aufweisen. Spielt das tatsächliche Oberflächenprofil für eine Anwendung eine wichtige Rolle, müssen ortsaufgelöste Analysen zum Beispiel durch moderne Mikroskopsysteme durchgeführt werden. Das kann insbesondere im Kontext von Verklebungen, sowie tribologischen Anwendungen wichtig sein, wenn das tatsächliche Oberflächenprofil eine wichtige Rolle spielt. Geht es darum, einen hohen Korrosionsschutz zu erreichen, ist die absolute Rauheit einer Oberfläche nicht so sehr von Bedeutung, dafür ist das Entgraten von Kanten ein sehr entscheidender Faktor. Für viele hier genannte Anwendungsfälle sind Strahlverfahren gut geeignet, um homogene und reproduzierbare Oberflächen herzustellen. Insbesondere bei Serienbauteilen können automatisierte Schleuderradstrahlanlagen eine hohe und reproduzierbare Oberflächenqualität wirtschaftlich erzeugen.

Hier sieht man Bauteile im gestrahlten Zustand – sie sind bis in die hintersten Winkel gleichmäßig gestrahlt und glänzen matt. Eine ideale Basis für die Lackierung.

Bild: CB